Ya sea que trabajes en un taller de fabricación de alto volumen o en un proyecto personalizado en campo, seleccionar el alambre de soldadura correcto es fundamental para lograr cordones fuertes, limpios y confiables. La elección adecuada depende de varios factores: el material base, el espesor, el proceso de soldadura, la posición y las condiciones ambientales. En este artículo, te guiaremos por los aspectos clave para ayudarte a tomar la mejor decisión según tu aplicación.

El primer paso—y el más crucial—es identificar el tipo de metal que estás soldando:

• Acero al Carbono: El más común y ampliamente utilizado. Elige un alambre de acero dulce como el ER70S-6 para soldadura MIG con alambre sólido. Proporciona buenos desoxidantes y funciona bien con óxido o escamas en la superficie.

• Acero Inoxidable: Usa alambres como ER308L, ER309 o ER316, dependiendo del grado de acero inoxidable y el entorno de servicio. Estos alambres son resistentes a la corrosión y adecuados para uso alimenticio, petroquímico o marino.

• Aluminio: Requiere una configuración diferente y alambre de relleno, típicamente ER4043 o ER5356, dependiendo de la aleación. El alambre de aluminio es más suave y requiere pistolas de carrete o sistemas push-pull para un alimentación suave.

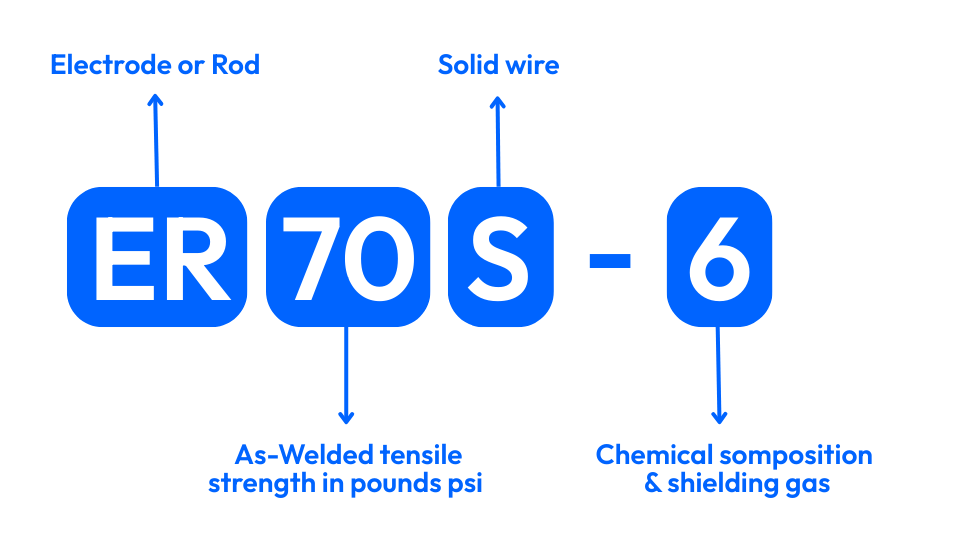

Consejo: Es crucial que la composición química del alambre de aporte coincida con la del metal base para evitar grietas y corrosión. A continuación, puede consultar un ejemplo de clasificación por grados.

En CUMIC, suministramos una gama completa de consumibles de soldadura compatibles con diversos materiales base, garantizando calidad y fiabilidad para tus aplicaciones específicas.

El diámetro del alambre influye significativamente en la penetración de la soldadura y en la apariencia del cordón:

· Metales Delgados (menos de 3 mm): Usa alambres más finos (por ejemplo, 0,6–0,8 mm o 0.023–0.030 pulgadas) para un mejor control y menor aporte de calor.

· Metales Medios a Gruesos (más de 3 mm): Alambres más gruesos (por ejemplo, 0,9–1,2 mm o 0.035–0.045 pulgadas) ofrecen mayor penetración y uniones más fuertes.

Nota: Los alambres más gruesos también requieren mayor amperaje y configuraciones de voltaje más altas.

Diferentes métodos de soldadura requieren tipos específicos de alambre:

· Soldadura por Arco con Núcleo Fundente (FCAW): Ideal para trabajos pesados o en exteriores. Usa alambre auto-protegido (no necesita gas) por su practicidad, o con doble protección (con gas externo) para mayor penetración.

· MIG (GMAW): Usa alambre sólido (como el ER70S-6) o alambre con núcleo fundente para estructuras. La soldadura MIG es rápida y eficiente, ideal para entornos de producción.

· TIG (GTAW): Utiliza varillas de aporte en cortes individuales más que alambre continuo. Aun así, la selección del material sigue siendo clave para la compatibilidad y calidad de la soldadura.

¿Buscas grados específicos o diámetros de alambre de soldadura? Clientes de todo el mundo confían en CUMIC por su calidad constante y entregas puntuales. Desde la construcción naval y tuberías de petróleo y gas, hasta el sector automotriz y maquinaria, contamos con los consumibles de soldadura que necesitas. Contáctanos en cumic@cumic.com y sé nuestro socio estratégico para tus necesidades de alambre y varillas de soldadura. ¡Estamos listos para ayudarte!