La historia de los destinatarios a presión se remonta a la Revolución Industrial. En sus primeros días, los destinatarios a presión se interpretan con hierro, pero el desarrollo del acero de alta resistencia en el siglo XIX revolucionó su diseño, permitiendo que los destinatarios soportaran presas más altas con mayor seguridad y eficacia. Durante La era del vapor, los destinatarios a presión desempiñaron un papel crucial en la alimentación de los motores de vapor usados en trenes, fábricas y barcos.

Seleccionar el acero partido para los destinatarios a presión es fundamental. El material corrige no solo garantiza que el destinatario pueda soportar altas presas y resistir la corrosión, sino que ambiente mantiene la seguridad y durabilidad general del equipo. Utilizar el acero adecuado puede prolongar la vida útil del receptor, reducir los costos de mantenimiento y hacer interrupciones operativas.

Una continuación, destacaremos los tipos de acero más comúnmente usados en la fabricación real de destinatarios a presión, basándonos en la vasta experiencia de CUMIC en el suministro de acero para estos destinatarios.

Tres Tipos Comunes Definidos por su Composición Química El acero para destinatarios a presión se clasifica a menudo por su composición química, lo que sigue su entrega y orientación para fuentes operativas. Comprendo los elementos químicos y sus ecos en las propadas del material, los ingenios pueden elegir la mejor opción en función de factores como la temperatura, la presión y la exposición a elementos corrosivos.

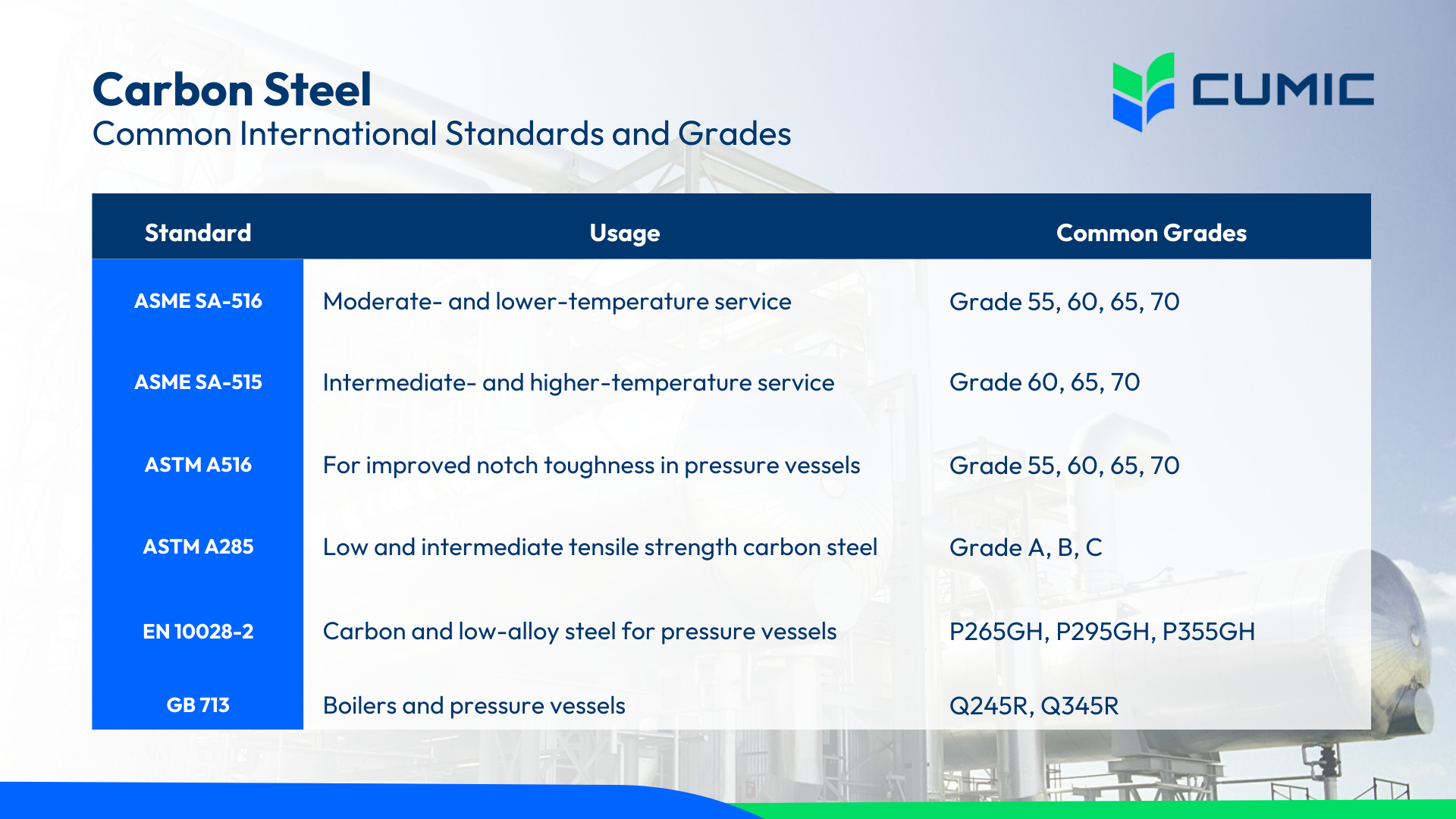

Acero al Carbono: Compuesto principal de hierro y carbono con pequeñas cantidades de otros elementos como manganeso y silicio, el acero al carbono se utiliza más por su equilibrio entre resistencia y rentabilidad. Sin Embargo, carece de una resistencia significativa a la corrosión, lo que limita su uso en valores entornos.

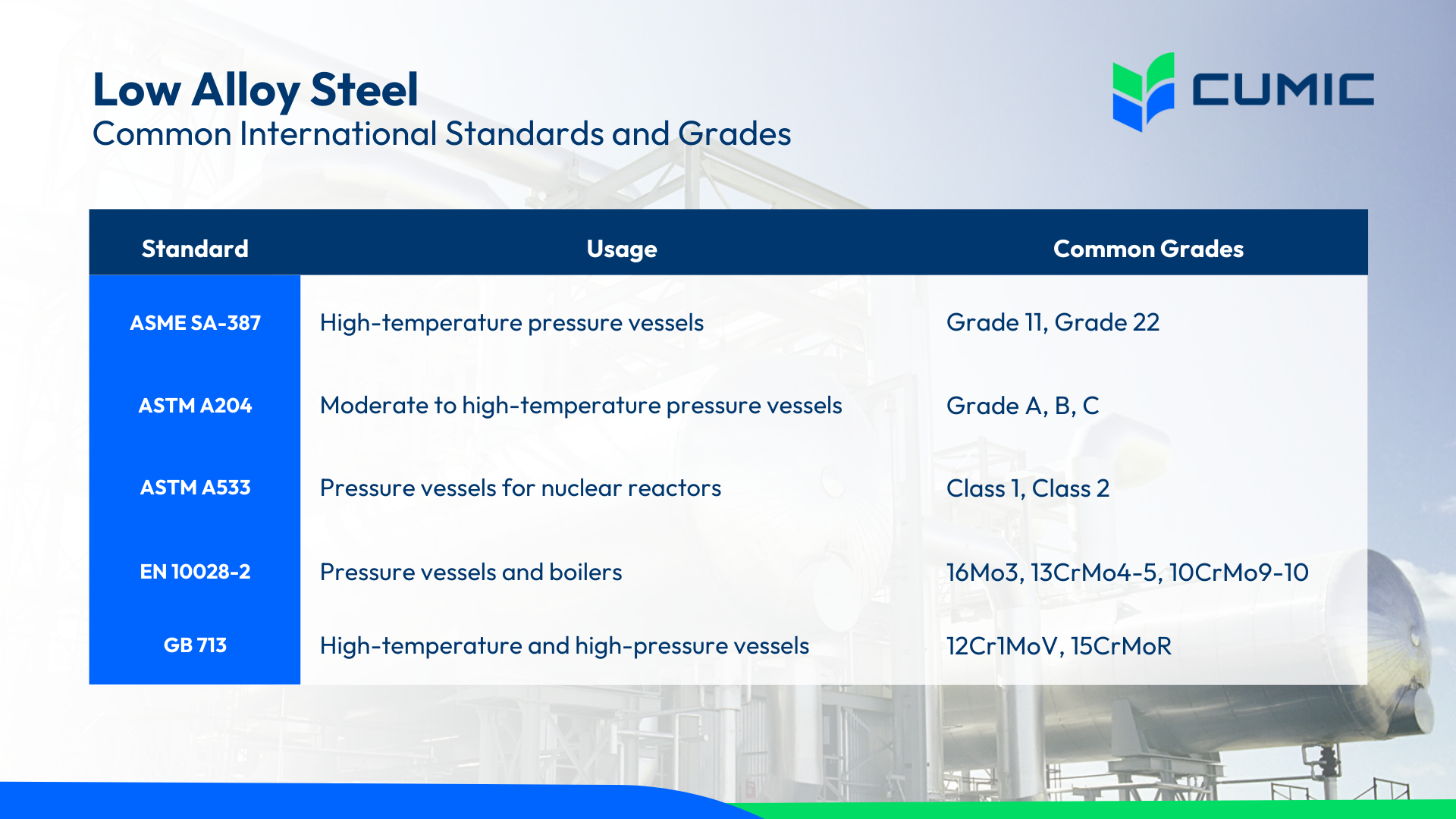

Acero de Baja Aleación: Estos aceros contien un pequeño porcentaje (general del 1-5%) de aleación como cromo (Cr), molibdeno (Mo) y níquel (Ni). Estós elementos mejoran la resistencia, la tenacidad y la resistencia a altas temperaturas y a la corrosión. Una continuación, cómo contribuyen estos elementos: l Cromo (Cr): Mejora la resistencia y la dureza. L Molibdeno (Mo): Aumenta la resistencia a altas temperaturas y la resistencia a la corrosión. L Níquel (Ni): Añade tenacidad y resistencia a bajas temperaturas. Cromo (Cr): Mejora la resistencia y la dureza.

Acero Inoxidable: Estos aceros se caracterizan por la adicción de al menos un 10.5% de cromo (Cr), que forma una capa de óxido protectora que resiste la corrosión. Algunos aceros inoxidables ambiente contien níquel (Ni), Manganeso (Mn) y molibdeno (Mo) para mejorar aún más la resistencia a la corrosión, la resistencia y la soldabilidad. Los tipos comunes de acero inoxidable incluyen: l Acero Inoxable Austenítico (contiene cromo y níquel, como los tipos 304 y 316). L Aceros Inoxidables Ferríticos y Martensivos (principalmente a base de cromo, con menos níquel, como el tipo 410).

El tipo de producto de acero utilizado en un destinatario a presión dependiente de su diseño y de la aplicación específica. Una continuación se presenta los tres productos de acero más comunes usados en la fabricación de destinatarios a presión, seleccionados en la función de las necesidades estructurales, los requisitos de declaración y las condiciones operativas.

Placas de Acero Las plazas de acero se utilizan principalmente para componentes como cascos, cabezas y otras estructuras planas en destinatarios a presión. Deben procesarse mediante corte, laminado, soldada y tratamiento térmico. Los requisitos clave incluyen alta resistencia, buena plasticidad, tenacidad y excelentes propuestas de plegado en frío y soldada. Estas cualidades aseguran que las plazas de acero puedan soportar la presión y el estrés significativos que experimentan los destinatarios a la presión.

Tuberías de Acero Las tuberías de acero se utilizan comúnmente para exposiciones y tubos intercambiadores de calor dentro de los destinatarios a presión. Ya sean tuberías de acero sin costura o laminadas, pasan por procesos de corte, soldadura y trato térmico similares a los de las plazas de acero. La alta resistencia, la buena plasticidad y la soldabilidad son crónicas para garantizar la durabilidad y fiabilidaD de las tuberías.

Forjados de Acero Los forjados se utilizan para componentes de alta presa como puertas, tapas finales, bridas y bridas de tuberías en destinatarios a presa. Estos componentes vienen en cuatro grados (I, II, III, IV), con los grados más altos requiriendo pruebas más extensas, estándares más estrictos y costos correspondientemente más altos. Su resistencia y estándares de seguridad son cruces para soportar las altas presas dentro del receptor.

Una media que la fabricación de destinatarios a Presidencia evoluciona, existe una creciente demanda de materiales avanzados como aleaciones de alta resistencia y compuestos. Estosmateriales ofrecen mejores relaciones resistencia-peso y una mayor resistencia a la corrosión, lo que los hace ideales para entornos desafiantes, como los que se encuentran en las industrias de proceso químico y petroquímico.

Asóciese con CUMIC para su Fabricación de Destinatarios a Presión En CUMIC, estamos cumplidos con ofrecer el más alto nivel de satisfacción del clima. Con más de 18 años de experiencia, hemos apoyado a nuevos clientes en la realización exitosa de sus proyectos de destinatarios a Presidencia. Contáctenos hoy en cumic@cumic.com para una cotización personalizada, y manténgase con nosotros en LinkedIn y Facebook para las útimas actualizaciones sobre nuevos productos y servicios.

4o